L’utilizzo di un CNC, considerando il costo del materiale, il tempo necessario per ottenere un buon manufatto, e la necessità di dover controllare, continuamente, come procede la lavorazione, non è la soluzione migliore per costruire piccoli oggetti tridimensionali che non devono avere una eccessiva resistenza strutturale e una elevata precisione.

Decisi che era giunto il momento di acquistare una stampante 3D.

Utilizzando “Rhino 3D” per i miei progetti, è sufficiente esportare il file in formato “.stl”, da importare in “Cura 3D” di “Ultimaker”, che provvede a creare gli strati di plastica fusa, sovrapposti uno sopra l’altro, adattando, il G-code, al modello di stampante 3D selezionata; Cura 3D, è utilizzabile per la maggior parte delle stampanti 3D in commercio.

https://ultimaker.com/software/ultimaker-cura

Nel maggio del 2020, dopo un’accurata indagine su YouTube, mi orientai verso il modello “Anet ET4 Pro Kit”, disponibile sul sito di Banggood.

Nonostante la stampante risultasse spedita con successo, non arrivò mai a destinazione, dovetti rivolgermi a Paypal per il “Refund”, previa approvazione del venditore.

Due mesi più tardi acquistai la stampante “I3 Mega S”, dal sito europeo di Anycubic.

Dopo aver preso confidenza con le prime stampe 3D, ho risolto il problema principale per i neofiti, come la plastica estrusa dall’ugello che non rimane attaccato al piatto di stampa.

L’inconveniente, sposta l’oggetto da stampare dal punto di origine e rovina la stampa che deve essere ripetuta; tra i vari rimedi proposti dalla comunità internet, c’è l’utilizzo di una particolare lacca per capelli.

La stampante Anycubic “I3 Mega S”, utilizza un piatto in vetro con la superficie resa ruvida da piccoli avvallamenti, che aumentano l’aderenza della plastica fusa, che si aggrappa in questi incavi, ancorando l’oggetto da stampare, evitando che si sposti durante la stampa; la temperatura ottimale per l’aderenza del PLA alla lastra di vetro è di 60° C.

Quando il piatto è freddo, l’oggetto stampato si stacca facilmente senza sforzo, anzi, nel periodo invernale, dopo alcuni minuti dal termine della stampa, è probabile che l’oggetto sia già staccato dal piano di stampa.

I residui di plastica, non eliminati con la spatola in dotazione, si rimuovono facilmente con un panno imbevuto di alcool denaturato; l’alcool Isopropilico, pulisce troppo bene il piatto di stampa, impedendo la buona aderenza della stampata successiva.

Inconvenienti riscontrati con la stampante Anycubic “i3 Mega S”.

Gestione del filo di plastica da fondere nell’estrusore: Il sistema di trascinamento del filo di PLA si blocca tra gli ingranaggi che non riescono a trainare correttamente il filo di plastica, in parte dovuto alla non uniformità della sezione del filo e alla umidità d’ambiente.

Soluzione: sostituire il sistema di trascinamento con uno nuovo dotato di doppio ingranaggio che trattiene e spinge il filo nonostante la scarsa qualità del filamento.

Sistema di estrusione: la testina di stampa originale, utilizza dei pessimi connettori che non considera il calore prodotto dalla corrente che passa nei fili di alimentazione del riscaldatore.

Il calore ha cotto il connettore fissato sulla struttura di stampa; è stato necessario evitare di far passare i fili, cablando i collegamenti del sensore di temperatura e del riscaldatore, in modo da collegarli direttamente alla scheda elettronica che controlla la stampante.

Ho sostituito il sistema di trascinamento con uno con doppio ingranaggio.

I connettori sono anneriti a causa del calore.

Cablaggio della scheda elettronica: I sensori di temperatura, non sono collegati direttamente alla scheda madre di controllo tramite un unico e adeguato connettore, ma utilizza delle piccole schede elettroniche di raccordo.

Cablaggio dei fili all’interno della base della stampante.

Il pessimo schema di cablaggio e l’ossidazione dei contatti di queste schedine di raccordo, potrebbe essere una concausa degli errori di lettura dei sensori, che blocca le stampe dopo alcuni minuti di utilizzo con un messaggio d’errore segnalato sul display; non c’è modo di riprendere la stampa dell’oggetto, ma è necessario ripartire da capo.

E’ capitato, con oggetti molto grandi, con tanto polimero già depositato, che l’errore del sensore ha bloccato la stampa a metà.

Dopo aver livellato il piano dell’interruzione, ho misurato e disegnato la parte rimanente, che ho stampato, quindi ho incollato tra loro i due pezzi.

Anche se c’è la possibilità di aggiornare la scheda madre con un modello più performante

Creality Ender S1

Dopo due anni di utilizzo e 5 kg di PLA, è giunto il momento di aggiornare tutto l’hardware della stampante.

L’esperienza è servita per farmi un’idea delle caratteristiche di cui dovrebbe essere dotata la nuova stampante da acquistare.

Ho scelto una stampante dotata di “Direct Drive” e “dual drive”, ovvero il sistema di trascinamento del filo e la testina di stampa sono costruiti in un pezzo unico, con il sistema di trascinamento a doppio ingranaggio collegato direttamente all’estrusore, evitando di far passare il filo attraverso una guaina di teflon posta tra quest’ultimo e il trascinatore o per meglio dire, lo “spingitore”.

Il collegamento dei fili, della stampante oltre a essere ordinato, deve utilizzare connettori professionali; tutto il cablaggio elettromeccanico, deve convergere in un'unica scheda di controllo, senza schedine aggiuntive.

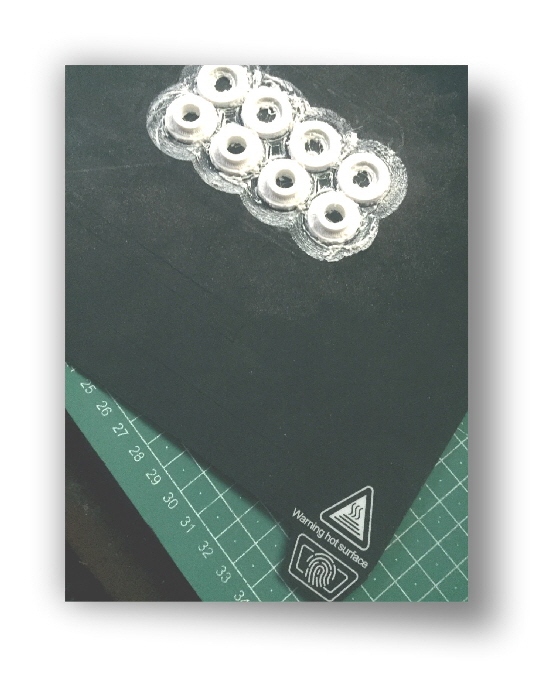

Ultima cosa, ma per questo non meno importante, il piatto riscaldato, dovrebbe essere simile a quello utilizzato dalla Anycubic, ma la stampante che ho scelto, la “Creality Ender S1”, propone un tipo di “piatto” magnetico, con un foglio metallico ricoperto di plastica che migliora notevolmente la presa dell’oggetto stampato.

Difficoltà incontrate

Il livellamento automatico, fornito di serie con questa stampante è obbligatorio, a causa del sistema di cuscinetti utilizzato per la gestione del carrello che supporta il piatto di stampa.

Il fissaggio dei cuscinetti, nella sede di scorrimento, utilizza dei dadi eccentrici che devono essere stretti attorno l’unica guida presente, e regolati in modo da evitare movimenti oscillanti del piatto; la stampante è stata spedita, con i dadi non serrati correttamente, il piatto oscillava avanti e indietro, a destra e a sinistra seguendo la posizione della testina di stampa.

Inoltre, è ancora necessario utilizzare le rotelle poste sotto il piatto, per regolare l’altezza dell’asse Z in modo che un foglio di carta, per stampanti, possa scorrere leggermente ostacolato, dalla punta dell’ugello estrusore.

Ho inviato una e-mail per chiedere aiuto alla società Creality, tuttora senza risposta, fortunatamente ho trovato la soluzione al problema su YouTube, che dimostra che il problema è endemico per le stampanti che utilizzano questo sistema di scorrimento del carrello lungo un'unica guida.

prova di stampa, dopo aver risolto il problema dell’oscillazione del piatto e fatto l’offset.

Lasciando i parametri impostati di default, per il PLA bianco fornito da Creality, ovvero 200°C/50°C, la stampa è pessima e gli oggetti si staccano dal piatto durante la stampa.

prove di stampa

Il PLA è fuso con la plastica che ricopre il piatto d’acciaio.

Aumentando la temperatura dell’estrusore a 210°C e quella del piatto a 60°C, l’apparenza dell’oggetto migliora ma l’oggetto stampato non si stacca più, neppure scaldando il piatto a 90°C o mettendolo nel freezer; l’utilizzo di solventi come l’alcol etilico o isopropilico non ha effetto, altri solventi potrebbero sciogliere anche la superficie di plastica aderente del piatto.

Precisione di stampa:

Quando si stampa un oggetto che deve combinarsi con un pezzo acquistato, è necessario considerare la dimensione dell’ugello di stampa utilizzato.

Con un “nozzle” da 0,4mm, affinché gli oggetti si adattino perfettamente:

Per un magnete con diametro di 10 mm, è necessario disegnare il foro con un diametro di 10.4mm.

Per un cuscinetto con diametro esterno da 22 mm, è necessario disegnare il foro con un diametro di 22.4mm.

E’ necessario adattare le dimensioni della stampa con l’oggetto.

Altri piccoli problemi: Il software in dotazione alla Ender, non permette di cambiare la temperatura dell’estrusore e del piatto di stampa, durante la stampa; è necessario impostare i parametri quando si prepara lo “slice” con il software Cura, in modo che coincidano con quelli impostati sulla stampante.

I parametri di stampa sono scritti nel G-code e non sovrascrivono quelli preimpostati sulla stampante.

Riccardo Monti

Riccardo Monti